MSDP

Multi-disc Screw press Dewatering Process

تعریف و تشریح:

ماشین آبگیری لجن به روش اسکروپرس، یک فیلتر چند لایه در قالب یک سیلندر متشکل از دیسکهای ثابت و متحرک میباشد که برای جداسازی فاز مایع (آب یا پساب) از فاز جامد (لجن شیمیایی یا بیولوژیکی) ساخته شده است و با بهرهمندی از ساختار ویژه (حلقههای ثابت و متحرک)، امکان عملکرد اتوماتیک در 24 ساعت و بدون انسداد را فراهم میکند. این دستگاه سرعت چرخش بسیار کمی دارد بنابراین مصرف انرژی و آب در آن برخلاف دستگاه دکانتر سانتریفیوژ پایین است. این سیستم هم به صورت دستی و هم به صورت تمام خودکار امکان ساخت و راه اندازی دارد. در حالت خودکار، دستگاه با یک دکمه روشن و خاموش میشود و پس از راهاندازی بدون نظارت و دخالت اپراتور تنظیم میگردد.

اجزاء دستگاه MSDP:

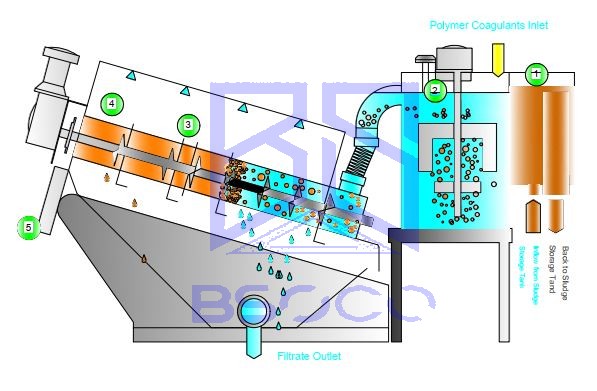

دستگاه MSDP در ساده ترین حالت خود متشکل از یک مخزن تنظیم دبی، لختهساز لجن، مخزن قایقی، سیلندر اسکرو، کاور اسکرو، الکتروگیربکس، تابلو برق و استراکچر میباشد که در زمان نصب به آن سیستم لولهکشی، کابلکشی، پمپ لجنکش، پمپ سانتریفوژ، آب پاش، الکتروگیربکس، مخزن پلیمر و مخزن آب تمیز اضافه میگردد.

شیوه کار:

لجن وارد مخزن تنظیم دبی و سپس مخزن لخته ساز می گردد و با میزان مشخصی از پلیمر مخلوط شده تا لخته های درشت ایجاد گردد، سپس لجنهای لخته شده از طریق سرریز و شلنگ های فنری وارد سیلندر اسکرو می شود و آب زیادی را به سرعت از دست می دهد و ماده خشک با شیب ملایم به کمک ماردون به سمت گیربکس حرکت می نماید تا به بخش پرس برسد و آبگیری نهایی و خشک شدن صورت بگیرد. این لجن خشک شده شبیه یک خاک مرطوب (کیک لجن) از ناودانی دستگاه ریزش مینماید.

نوآوری محصول:

سیلندر دستگاه MSDP از حلقههای ثابت و متحرکی تشکیل شده است که با حرکت ماردون و جابجایی حلقه های متحرک خروج آب از سیلندر به راحتی صورت می پذیرد. همچنین سیلندر اسکرو به دو بخش اصلی تقسیم می گردد که به بخش اول، منطقه غلیظ سازی (Thickening zone) و به بخش دوم منطقه آبگیری (Dewatering zone) گفته می شود. فاصله بین صفحات ماردون این دستگاه بسته به نواحی ذکر شده متغیر می باشد.

روش کارکرد سیستم MSDP:

1- لجن از تانک ذخیره سازی به مخزن ورودی انتقال مییابد.

2- حجم مشخصی از لجن مایع توسط سرریز به مخزن لخته ساز منتقل میگردد.

3- لجن مایع با تزریق پلیمر، تشکیل لخته پایدار داده و سپس وارد اسکروپرس میشود.

4- لختهها از ناحیهی تغلیظ وزنی به ناحیه آبگیری حرکت میکنند.

5- شکاف بین حلقههای متحرک و حلقههای ثابت کاهش مییابد و صفحه انتهایی بیشتر لجن را برای آبگیری فشرده میکند.

6- دپوی لجن آبگیری شده

هدف اصلی آبگیری لجن:

به حداقل رساندن نگهداری و دفع لجن میباشد که به طور کلی بر کاهش حجم و وزن لجن، هزینه و خدمات انتقال تمرکز دارد؛ از این رو به حفظ اهداف محیط زیست کمک میکند.

ویژگیها و مزایای MSDP:

- حذف مخازن تهنشینی و غلیظسازی لجن در تصفیهخانههای آب و فاضلاب

- حداقل بو و صدا

- حداقل مصرف آب برای شستشو

- حداقل مصرف برق

- افزایش تولید کیک لجن

- قابلیت تنظیم درصد آبگیری

- حداقل اپراتوری مورد نیاز

- نگهداری و کارکرد آسان

- راهاندازی و خاموش کردن خودکار

- بهرهبرداری کم هزینه

- طراحی متراکم و اشغال فضای کم

- کاهش مصرف مواد منعقدکننده

- سازگاری با شرایط و ضروریات بومی و واحدهایی با اندازههای متفاوت

ملاحظات

نزدیکی به حوضچه جمع آوری لجن، ساعت کارکرد دستگاه، pH لجن، نوع ماده استفاده شده برای لختهسازی لجن شیمیایی، آب و هوای منطقه، وجود ذرات درشت و سفت و تیز در لجن، ساخت استراکچر، محدودیت هزینه و مشخصات لجن (نوع، حجم، غلظت و مقدار لجن) می باشد.

ملاحظات مربوط به طراحی و بهره برداری از این تجهیزات شامل هزینههای عملیاتی، استفاده از مواد شیمیایی و نگهداری است.

کاربرد

- انواع صنایع

- مدیریت لجن

- آبگیری لجن اولیه و لجن بیولوژیکی

- تصفیه آب و فاضلاب

انواع لجنهای شیمیایی و بیولوژیکی تصفیهخانه آب و فاضلاب انواع سازمانها و صنایع (مواد غذایی، کاغذسازی، الکلسازی، نساجی و رنگرزی، سرامیکسازی، معادن، دامپروری، کشتارگاه، کشمشسازی، داروسازی و غیره)

انواع سیستمهای آبگیری لجن

1- بستر لجن خشک کن (Sludge Drying Bed)،

2- فیلتر پرس (Filter press)،

3- دکانتر سانتریفوژ (Centrifuge Decanter)،

4- بلت پرس (Belt Press)،

5- سیستم اسکروپرس لجن (Multi-disc Screw press Dewatering Process)

مقایسه بینMSDP و Sludge Drying Bed

|

Sludge Drying Bed

|

MSDP

|

|

نیاز به فضای زیاد دارد.

|

نیاز به فضای کم دارد.

|

|

در فصول ابری و بارانی نامطمئن است.

|

در هر دوره ای از سال قابل اجرا است.

|

|

بعد از ساخت قابل جابجایی نیست، نیاز به جداسازی و مونتاژ مجدد دارد.

|

دارای قابلیت جابجایی در صورت نیاز می باشد.

|

|

نرخ آبگیری بسیار کم

نرخ آبگیری به مدیا بستگی دارد، با این حال احتمال اینکه لجن از طریق مدیا بدون گرفتن مواد جامد و فیلتراسیون عبور کند، وجود دارد.

|

نرخ آبگیری بالا

تنظیمات دوره ای برای نگهداری آن نیاز نیست.

|

|

تا به ظرفیت رسیدن بستر کار میکند.

|

به طور خودکار میتواند کار کند.

|

|

نگهداری سخت

|

نگهداری آسان

|

|

گران قیمت

|

ارزان قیمت

|

|

مخازن لخته ساز جداگانه برای جداسازی نیاز است.

|

لختهساز در داخل Screw press وجود دارد.

|

مقایسه بین دکانتر سانتریفوژ یا بلت پرس یا فیلتر پرس وMSDP

|

دکانتر سانتریفوژ یا بلت پرس یا فیلتر پرس

|

MSDP

|

|

ساختاری بزرگ و پیچیده، در نتیجه نگهداری مشکل و زیاد، همراه با هزینه های بالای نگهداری

|

ساختاری ساده، در نتیجه نگهداری آسان و کم، همراه با هزینه پایین نگهداری

|

|

افزایش مصرف برق به دلیل ساختارهای پیچیده

|

کاهش مصرف برق به دلیل ساختار ساده

|

|

فرایند طولانی مدت و منقطع آبگیری

|

کوتاه مدت بودن فرآیند و پیوستگی آبگیری لجن

|

|

امکان مسدودیت در فیلترها، از این رو پاکسازی دستی و حذف عوامل مسدودکننده به صورت دوره ای انجام می گردد.

|

بدون مسدودیت، شست و شوی خودکار و آسان

|

|

فیلترهای فیلترپرس بایستی به صورت دورهای تعویض شوند.

|

عمر بالای دیسکها

|

|

نیاز به روغن کاری

|

بدون نیاز به روغن کاری

|

|

مخازن لخته ساز جداگانه برای جداسازی نیاز است.

|

لخته ساز در داخل Screw press وجود دارد.

|

|

حساس به دما و نوسانات

|

عدم حساسیت به دما و نوسانات

|

|

دکانتر سانتریفوژ دارای صدای زیاد می باشد.

|

دارای صدای پایین در نتیجه به محافظ صوتی نیاز ندارد.

|

|

در دکانتر سانتریفوژ روند روشن و خاموش شدن طولانی Bowl، حتی بعد از خاموش شدن نیز در حال چرخش می باشد. (شروع و توقف مکرر امکان پذیر نیست)

|

روند روشن و خاموش شدن کوتاه

(شروع و توقف مکرر امکان پذیر است)

|

|

در صورت نیاز به تعمیرات، دکانتر و بلت باید به کارخانه منتقل شود.

|

امکان انجام تعمیرات در محل کارخانه

|

|

برای تعمیر و نگهداری بایستی کلیه دستگاه ها خاموش شوند.

|

دستگاهی چند محوره است و در صورت نیاز به تعمیر، تنها بخش مربوطه از خط سرویس خارج می گردد.

|

|

هزینه عملیاتی و نگهداری بالا

|

هزینه عملیاتی نگهداری پایین

|

|

آبگیری بلت پرس به خوبی انجام نمی شود و به عملکرد دستگاه در شرایط بهینه بستگی دارد.

|

آبگیری در آن بالا است و تنظیمات دوره ای برای نگهداری آن نیاز نیست.

|

|

عملکرد بلت پرس برای اپراتورهای کم تجربه آسان نیست.

Belt Press به تنظیمات آنلاین نیاز دارد.

|

عملکرد ساده و تنظیمات بسیار آسان

|

ملاحظات

ملاحظات اصلی برای انتخاب تجهیزات آبگیری شامل: شرایط خشک کردن، محدودیت هزینه، مشخصات لجن (نوع، حجم و مقدار لجن) و منطقه می باشد. مهمترین عامل، روش انتخاب شده ای است که باید در مدت زمان معینی لجن را تا حد مطلوب آبگیری کند.

جنس دستگاه پرس لجن: SS304، SS316 می باشد.

ویژگی تجهیزات آبگیری متفاوت است. با این حال، مشخصات عملکرد و ملاحظات طراحی برای کلیه فناوری های آبگیری کاربرد دارد. مشخصاتی که عملکرد آبگیری را توصیف می کند شامل خشکی کیک، بازچرخش مواد جامد و زمان خشک کردن است. ملاحظات مربوط به طراحی و بهره برداری از این تجهیزات شامل هزینه های عملیاتی، استفاده از مواد شیمیایی و نگهداری است.

Specification

|

Model

|

Raw wastewater waste Acticated Sludge Chemically Precipitated Sludge (Concentration 0.2 ͂1%)

|

Dissolved-Air Flotation Sludge (DAF) (Concentration 2 ͂5%)

|

Mixed Raw Sludge Aerobic Digested Sludge (Concentration 3%)

|

Power (kW)

|

|

Dried Sludge (kg-DS/h)

|

Treating Capacity (m3/hr)

|

Dried Sludge (kg-DS/h)

|

Treating Capacity (m3/hr)

|

Dried Sludge (kg-DS/h)

|

Treating Capacity (m3/hr)

|

|

BSO-101

|

2 ͂ 3

|

1 ͂ 0.3

|

5 ͂ 10

|

0.25 ͂ 0.2

|

13

|

0.43

|

0.2

|

|

BSO-131

|

4 ͂ 6

|

2.0 ͂ 0.6

|

10 ͂ 20

|

0.5 ͂ 0.4

|

26

|

0.87

|

0.2

|

|

BSO-132

|

8 ͂ 12

|

4.0 ͂ 1.2

|

20 ͂ 40

|

1.0 ͂ 0.8

|

52

|

1.73

|

0.3

|

|

BSO-201

|

8 ͂ 12

|

4.0 ͂1.2

|

20 ͂40

|

1.0 ͂0.8

|

52

|

1.73

|

0.3

|

|

BSO-202

|

16 ͂24

|

8.0 ͂2.4

|

40 ͂80

|

2.0 ͂1.6

|

104

|

3.47

|

0.8

|

|

BSO-301

|

20 ͂30

|

10 ͂2.0

|

50 ͂100

|

2.5 ͂2.0

|

130

|

4.33

|

0.8

|

|

BSO-302

|

40 ͂ 60

|

20 ͂ 6.0

|

100 ͂ 200

|

5.0 ͂ 4.0

|

260

|

8.67

|

1.2

|

|

BSO-303

|

60 ͂ 90

|

30 ͂ 9.0

|

150 ͂ 300

|

7.5 ͂ 6.0

|

390

|

13

|

1.95

|

|

BSO-351

|

40 ͂ 60

|

20 ͂ 6.0

|

100 ͂ 200

|

5.0 ͂ 4.0

|

260

|

8.67

|

1.9

|

|

BSO-352

|

80 ͂ 120

|

40 ͂ 12

|

200 ͂ 400

|

10 ͂ 8

|

520

|

17.3

|

3.75

|

|

BSO-353

|

120 ͂ 180

|

60 ͂ 18

|

300 ͂ 600

|

15 ͂ 12

|

780

|

26

|

6

|

|

BSO-354

|

160 ͂ 240

|

80 ͂ 24

|

400 ͂ 800

|

20 ͂ 16

|

1040

|

35

|

8.2

|

|

BSO-401

|

66.6 ͂ 100

|

33.3 ͂ 10

|

170 ͂ 340

|

8.5 ͂ 6.8

|

442

|

14.7

|

2.25

|

|

BSO-402

|

135 ͂ 200

|

67.5 ͂ 20

|

340 ͂ 680

|

17 ͂ 13.6

|

884

|

29.5

|

4.5

|

|

BSO-403

|

200 ͂ 300

|

100 ͂ 30

|

510 ͂ 1020

|

25.5 ͂ 20.4

|

1326

|

44.2

|

6.7

|

|

BSO-404

|

266 ͂ 400

|

133 ͂ 40

|

680 ͂ 1360

|

34 ͂ 27.2

|

1768

|

58.9

|

8.2

|

Operating Condition

|

Model

|

Shaft Power (kW)

|

Rinsing Water Pressure (Mpa)

|

Rinsing Water (l/h)

|

|

Screw

|

Mixer

|

Total

|

|

BSO-101

|

0.1

|

0.1

|

0.2

|

0.1 ͂ 0.2

|

24

|

|

BSO-131

|

0.1

|

0.1

|

0.2

|

24

|

|

BSO-132

|

0.2

|

0.1

|

0.3

|

48

|

|

BSO-201

|

0.2

|

0.1

|

0.3

|

32

|

|

BSO-202

|

0.4

|

0.4

|

0.8

|

64

|

|

BSO-301

|

0.4

|

0.4

|

0.8

|

40

|

|

BSO-302

|

0.8

|

0.4

|

1.2

|

80

|

|

BSO-303

|

1.2

|

0.75

|

1.95

|

120

|

|

BSO-351

|

1.5

|

0.4

|

1.9

|

72

|

|

BSO-352

|

3.0

|

0.75

|

3.75

|

144

|

|

BSO-353

|

4.5

|

1.5

|

6.0

|

216

|

|

BSO-354

|

6.0

|

2.2

|

8.2

|

288

|

|

BSO-401

|

1.5

|

0.75

|

2.25

|

80

|

|

BSO-402

|

3.0

|

1.5

|

4.5

|

160

|

|

BSO-403

|

4.5

|

2.2

|

6.7

|

300

|

|

BSO-404

|

6.0

|

2.2

|

8.2

|

320

|

Dimension

|

Model

|

Cylinder Specification (mm)

|

Sludge Cake Outlet Distance (mm)

|

Dimension (mm)

|

Net Weight (kg)

|

Operating Weight (kg)

|

|

Length

|

Width

|

Height

|

|

BSO-101

|

Æ100*1

|

215

|

1816

|

756

|

1040

|

200

|

290

|

|

BSO-131

|

Æ130*1

|

250

|

1969

|

756

|

1040

|

220

|

315

|

|

BSO-132

|

Æ130*2

|

250

|

2069

|

910

|

1040

|

305

|

450

|

|

BSO-201

|

Æ200*1

|

350

|

2440

|

860

|

1380

|

320

|

470

|

|

BSO-202

|

Æ200*2

|

350

|

2500

|

935

|

1380

|

520

|

730

|

|

BSO-301

|

Æ300*1

|

495

|

3255

|

985

|

1600

|

910

|

1320

|

|

BSO-302

|

Æ300*2

|

495

|

3455

|

1295

|

1600

|

1530

|

2230

|

|

BSO-303

|

Æ300*3

|

495

|

3605

|

1690

|

1600

|

2090

|

3080

|

|

BSO-351

|

Æ350*1

|

585

|

3900

|

1160

|

2190

|

1610

|

2210

|

|

BSO-352

|

Æ350*2

|

585

|

4140

|

1550

|

2250

|

2450

|

3400

|

|

BSO-353

|

Æ350*3

|

585

|

4420

|

2100

|

2250

|

3350

|

4850

|

|

BSO-354

|

Æ350*4

|

585

|

4725

|

3120

|

2250

|

5600

|

7560

|

|

BSO-401

|

Æ400*1

|

759

|

4356

|

1170

|

2400

|

2500

|

3400

|

|

BSO-402

|

Æ400*2

|

759

|

4900

|

1640

|

2400

|

3480

|

5200

|

|

BSO-403

|

Æ400*3

|

759

|

5037

|

2240

|

2400

|

4380

|

6800

|

|

BSO-404

|

Æ400*4

|

759

|

5350

|

3240

|

2400

|

6550

|

9660

|

|

Model No.

|

DS standard capacity (kg/h)

|

Sludge Volume (m3/h)

|

|

Concentration Low~High

|

2000mg/L

|

5000mg/L

|

10000mg/L

|

20000mg/L

|

25000mg/L

|

50000mg/L

|

|

BSO-101

|

3

|

5

|

~1.5

|

~0.6

|

~0.5

|

~0.25

|

~0.2

|

~0.1

|

|

BSO-131

|

6

|

10

|

~3

|

~1.2

|

~1

|

~0.5

|

~0.4

|

~0.2

|

|

BSO-132

|

12

|

20

|

~6

|

~2.4

|

~2

|

~1

|

~0.8

|

~0.4

|

|

BSO-202

|

18

|

30

|

~9

|

~3.6

|

~3

|

~1.5

|

~1.2

|

~0.6

|

|

BSO-301

|

30

|

50

|

~15

|

~6

|

~5

|

~2.5

|

~2

|

~1

|

|

BSO-302

|

60

|

100

|

~30

|

~12

|

~10

|

~5

|

~4

|

~2

|

|

BSO-303

|

90

|

150

|

~45

|

~18

|

~15

|

~7.5

|

~6

|

~3

|

|

BSO-352

|

120

|

200

|

~60

|

~24

|

~20

|

~10

|

~8

|

~4

|

|

BSO-353

|

180

|

300

|

~90

|

~36

|

~30

|

~15

|

~12

|

~6

|

|

BSO-403

|

270

|

450

|

~135

|

~54

|

~45

|

~22

|

~18

|

~9

|

|

BSO-404

|

360

|

600

|

~180

|

~72

|

~60

|

~30

|

~24

|

~12

|

شرکت بیسوکو (BSOCO) به کمک متخصصین و مهندسین خبره خود در خصوص طراحی، ساخت و نصب سیستم های پرس لجن فعالیت می نماید.

سیستم های MSDP شرکت بیسوکو، شامل سه بخش می باشد:

1- دستگاه MSDP به همراه محلول ساز دستی پلیمر؛ که کارفرما در این صورت نیاز به ساخت استراکچر یا کانوایر جهت استقرار دستگاه در محل کارخانه دارد.

2- دستگاه MSDP به همراه محلول ساز دستی پلیمر و استراکچر باکس؛ که این نوع دستگاه از نظر ظاهری بسیار قابل قبول بوده و تمامی خطوط لوله سرگردان، شلنگ شستشوی دستگاه، شیرآلات تخلیه دستگاه در زمان خاموشی و غیره درون استراکچر باکس قرار می گیرد و کارفرما دیگر نیازی به ساخت استراکچر در محل کارخانه جهت استقرار دستگاه ندارد.

3- دستگاه MSDP به همراه استراکچر باکس و Poly Blender (فیدر تزریق پودر جامد) جهت محلول سازی تمام اتوماتیک؛ که مزیت این دستگاه علاوه بر ظاهر زیبا، حداقل دسترسی اپراتور می باشد.

قابل ذکر است که شرکت بیسوکو، سازنده صفر تا صد این دستگاه می باشد و با تکیه بر فناوری و توان داخلی، با بالاترین کیفیت قابل رقابت، اقدام به ساخت این دستگاه می نماید. لذا تحت هیچ شرایطی دستگاه های ارائه شده از طرف شرکت بیسوکو وارداتی نمی باشد.

با توجه به توانایی و تسلط کامل شرکت بیسوکو در ساخت سیستم های MSDP بر طبق دیتاشیت، لذا این شرکت آمادگی دارد که دستگاه های MSDP را مطابق با نظریات و شرایط کارفرما خارج از لیست دیتاشیت نیز سفارش سازی نماید.

خواهشمند است جهت کسب اطلاعات بیشتر با کارشناسان ما در اینجا تماس حاصل فرمایید.

در دستگاه آبگیر لجنMSDP یا دستگاه آبگیر لجنMDSP، آبگیری لجن جهت مدیریت و تصفیه لجن صورت می گیرد، دفع لجن(دفع لجن شیمیایی و دفع لجن بیولوژیکی) به مراتب دشوار است. کاهش لجن فاضلاب یا کاهش حجم فاضلاب و تغلیظ لجن فاضلاب، از مکانیسم های دستگاه تصفیه آب لجن است. سیستم آبگیری لجن متحرک و دستگاه ضخیم کننده و آبگیر لجن و همچنین فیلتر پرس نوعی از لجن خشک کن می باشد که لجن آبگیری شده و باعث کاهش حجم لجن می گردد و لجن مازاد از طریق تجهیزات آبگیری لجن و تجهیزات آبگیری لجن کمربند پرس(بلت پرس) که در دستگاه آبگیری لجن یا ماشین آبگیری لجن موجود است طی مکانیزم آبگیری لجن، از آن خارج شده و بعد از آن می توان فرایندهای تصفیه لجن را انجام داد. قابل ذکر است، خشک کن لجن موجود در صنایع، مانند دستگاه ضخیم کننده و آبگیر لجن و دستگاه فیلتر پرس اتوماتیک برای آبگیری لجن و اسکرولجن آبگیر و دستگاه تصفیه آب و فاضلاب لجن صنعتی و آبگیری سانتریفیوژ بسیار کارآمد می باشند. دستگاه مولتی دیسک اسکرو پرس، نمونه کارآمدی از دستگاه آبگیری لجن مدرن یا ام اس دی پی و یا ام دی اس پی است که یک نمونه از دستگاه آبگیری لجن استیل ضد زنگ می باشد.

برچسب ها: اسکروپرس لجن، آبگیری لجن، مولتی دیسک اسکروپرس، ام اس دی پی، ام دی اس پی، دستگاه ام اس دی پی، دستگاه ام دی اس پی، پرس لجن، تغلیظ لجن، سیستم پرس لجن، تصفیه فاضلاب، ته نشینی، تغلیظ لجن، دستگاه تصفیه، دستگاه MSDP، دستگاه MDSP، غلیظ سازی لجن، دستگاه پرس لجن، MSDP بیسوکو، ام اس دی پی بیسوکو، پرس لجن بی سو کو، ام اس دی پی بی سو کو، اسکروپرس بی سو کو

MSDP, MDSP, Screw press dewatering sludge process, Multi disc Screw press dewatering sludge process, Multi Ring Screw press dewatering sludge process, MRSP, sludge dehydrator, sludge dewatering screw press, Sludge dewatering press, BSOCO